最新消息

Latest News產品新功能

2024.Mar.11

自動調整PID控制(PIDA)功能

應用說明:

PID控制方法是自動控制中常用的方式,廣泛運用在許多領域,但PID參數需依照控制元件/環境/負載/反饋時間等特性做調整。

大部分的狀況下都需仰賴工程人員的經驗及對控制系統的熟悉度,且若上述的控制要素後續有做較大的改變,則尚需重新調整,因此較大程度的限制了PID控制方法的適用性。

鑑於上述原因,許多控制設備廠商相繼推出了包括[自適應控制]、[自動PID調適]等功能來改善上述狀況。

AIRTEK作為長期研究開發自動化大樓控制的廠商,也常遇到各種包含溫度、壓力、液位、流量、風量等不同控制需求的場合,因此開發了自動調整PID控制(PIDA)功能,使工程師在面對不熟悉、不穩定的控制系統中,也可以簡單地完成穩定、快速的控制需求。

案例實績:

*以下為某醫院案件中的正壓控制測試實例:

案例背景說明:

a. 本控制案例利用變頻器控制風車進行室內正壓控制,變頻器最低為30Hz,最高輸出為60Hz;因此當控制器Output 0%時,仍有30Hz輸出,FB會保持在約250Pa;當控制器Output 100%時,為60Hz輸出,FB會落在約900 pa 左右。

b. 變頻器未做加減速的限制設定,因此從30Hz~60Hz或從60Hz~30Hz,幾乎均可在1個DDC cycle (1秒)內完成,具有及快速的輸出響應。

c. 回授部分非進入輸出控制器的Input點,而是透過BACnet MSTP(RS-485)通訊丟點,理論上有一定機率的FB延遲 (依實際通訊負載狀況)

d. 因屬於偵測壓力,當輸出越大,FB受到氣流擾動而造成的floating會越大。

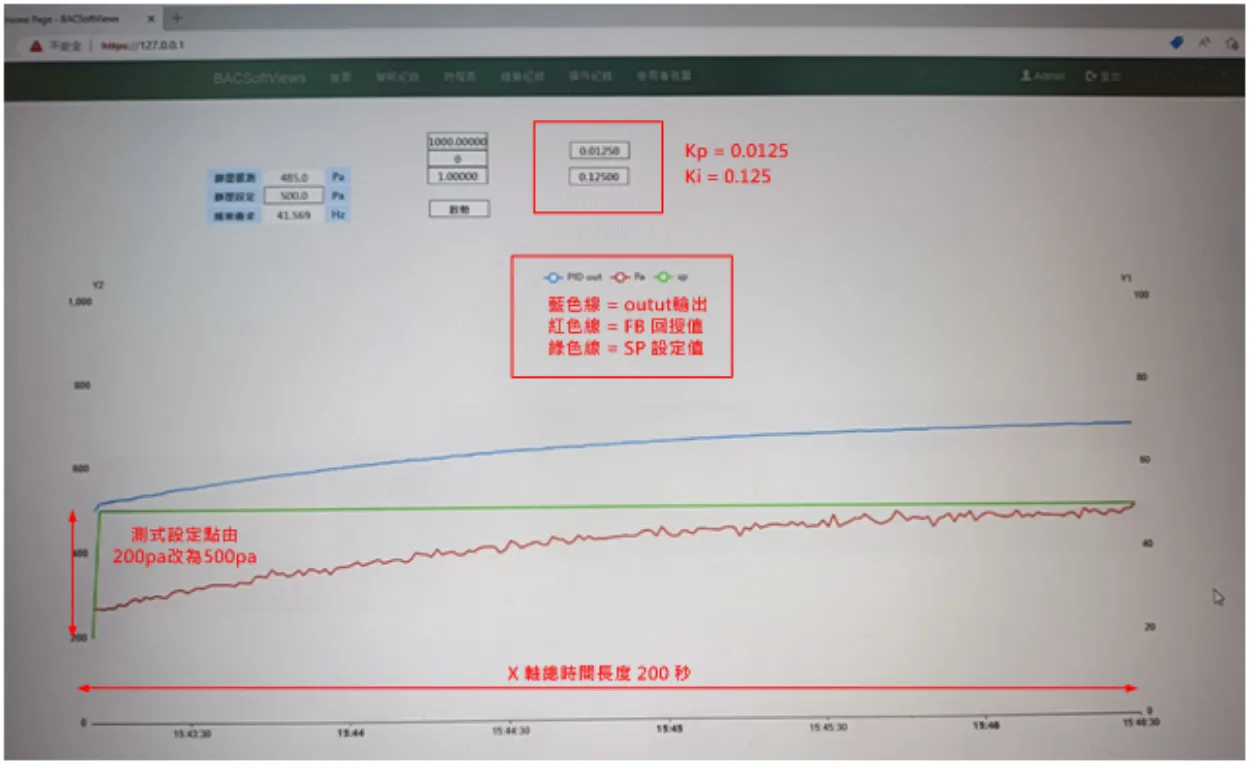

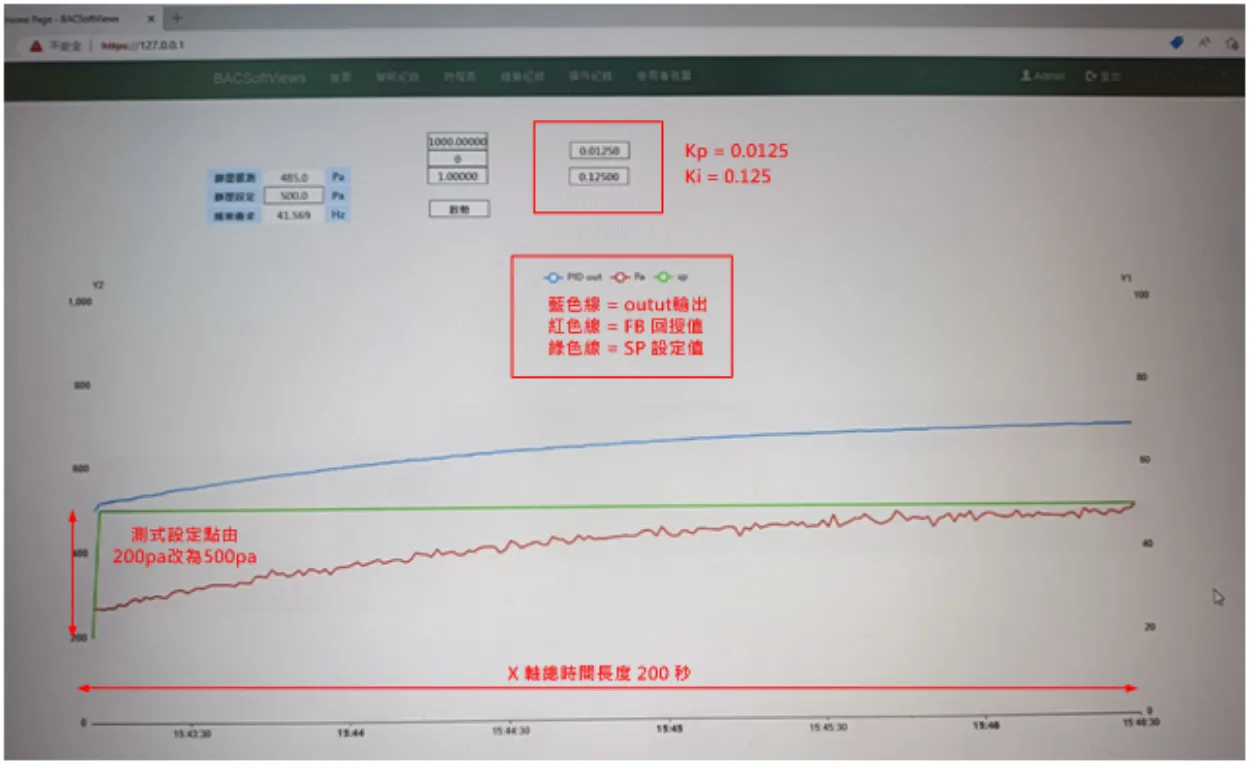

在本案例中,首先使用一般PI控制,經工程師調適後,給定的Kp、Ki參數及控制結果如下圖:

在監控畫面中可見當設定值由200 pa改為500 pa時,PI控制使用約200秒到達設定點;其中工程師嘗試過調整Kp、Ki參數配置以令PI控制在FB、SP改變時可較快的到達設定值,但因為本案控制背景中具有 [輸出響應快]、[回授遲滯性]、[回授浮動大]等特性,因此若為令控制可較快速到達設定點而調高Kp、Ki參數,都會導致FB在設定點附近造成大幅度擾動的結果,因此經幾次調整後,上述為較適合的Kp、Ki參數設定值。

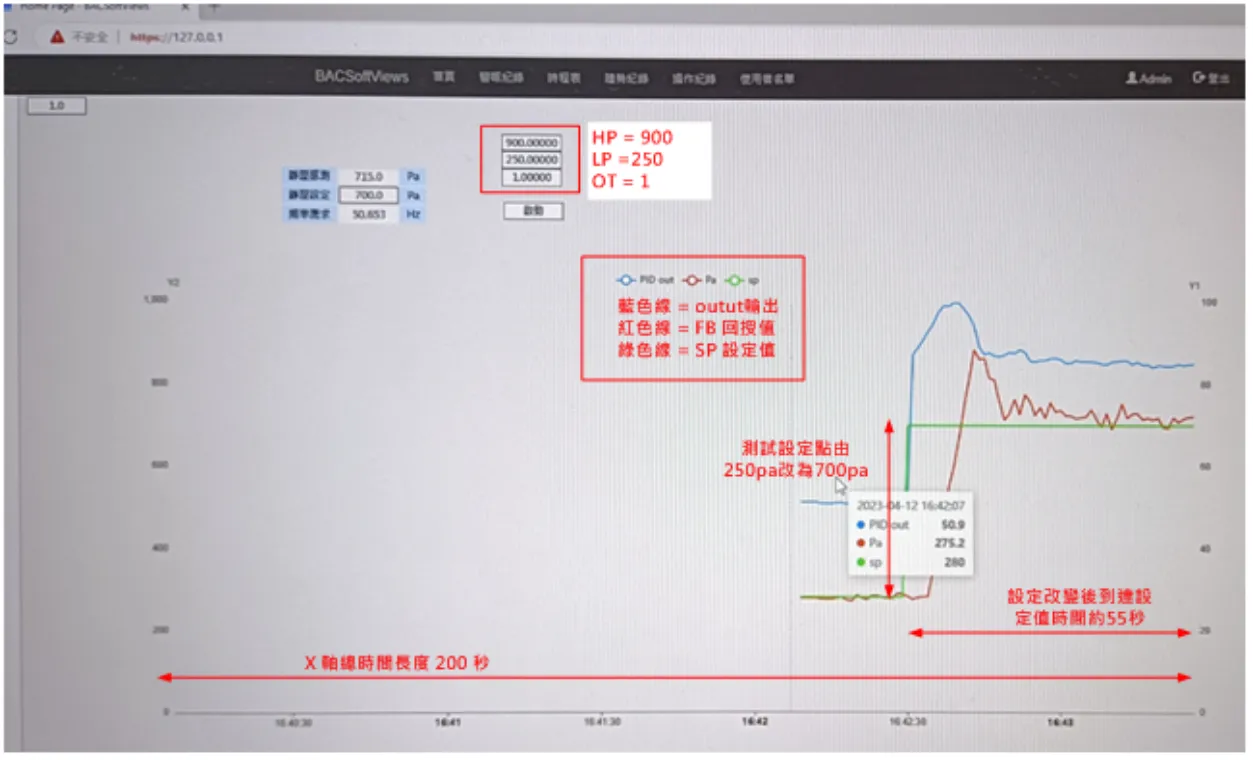

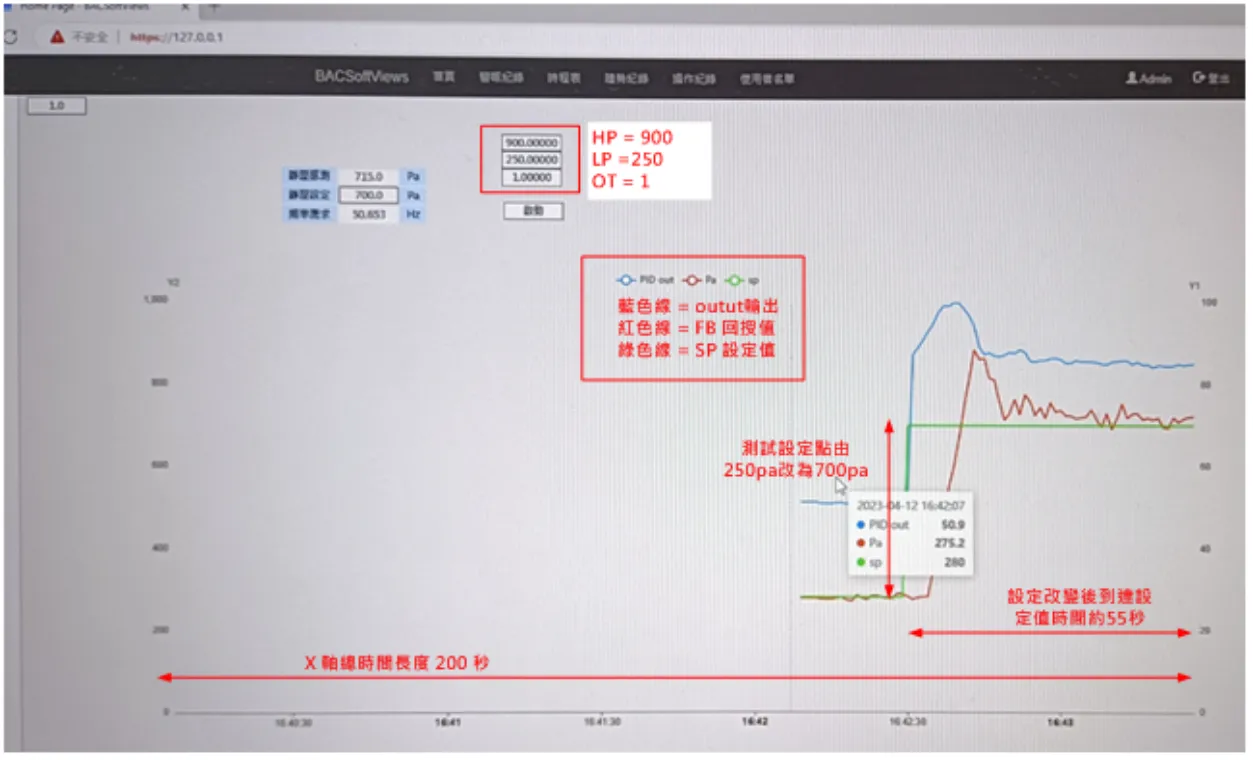

因PID控制無法取得滿意效果,改用PIDA控制器再測試,依照上述案例背景說明,直接給定:

HP [High FB Point @ 100% output] = 900 //系統回授高點

LP [Low FB Point @ 0% output] = 250 //系統回授低點

OT [Output time of 0% to 100% time required] = 1 //0~100% 輸出行程所需時間

再無增加其他調適動作下,可見當設定值由250 pa 改為 700 pa時,PIA控制器使用約55秒到達設定點穩定狀態,較原先的PID控制方法(經調整過後的最佳參數)之控制響應速度更快。

從上述實例說明PIDA控制功能有下列優點:

* 工程師僅需大致了解系統的0~100%的上下線限及輸出執行器的輸出行程即可設定,無須有PID調適經驗。

* 實際輸出量跟隨輸出命令非線性、且(因通訊)有些微遲滯的情形也可適用

* 系統加載、減載量在不同時間、不同設定點皆會改變的狀況 (反應時間不同)

* 系統FB、SP因單位(公制、英制)修改,加載卸載量變動 (外氣狀況、冰水溫度等)可透過外部程式動態輸入的HP、LP等設定令控制器達到自調整功能,無須因單位改變等狀況重新調適Kp、ki等參數

* 控制方向相反也無須做輸出反向或將FB<->SP對調,控制仍會依照最大/最小值的方向自動進行控制

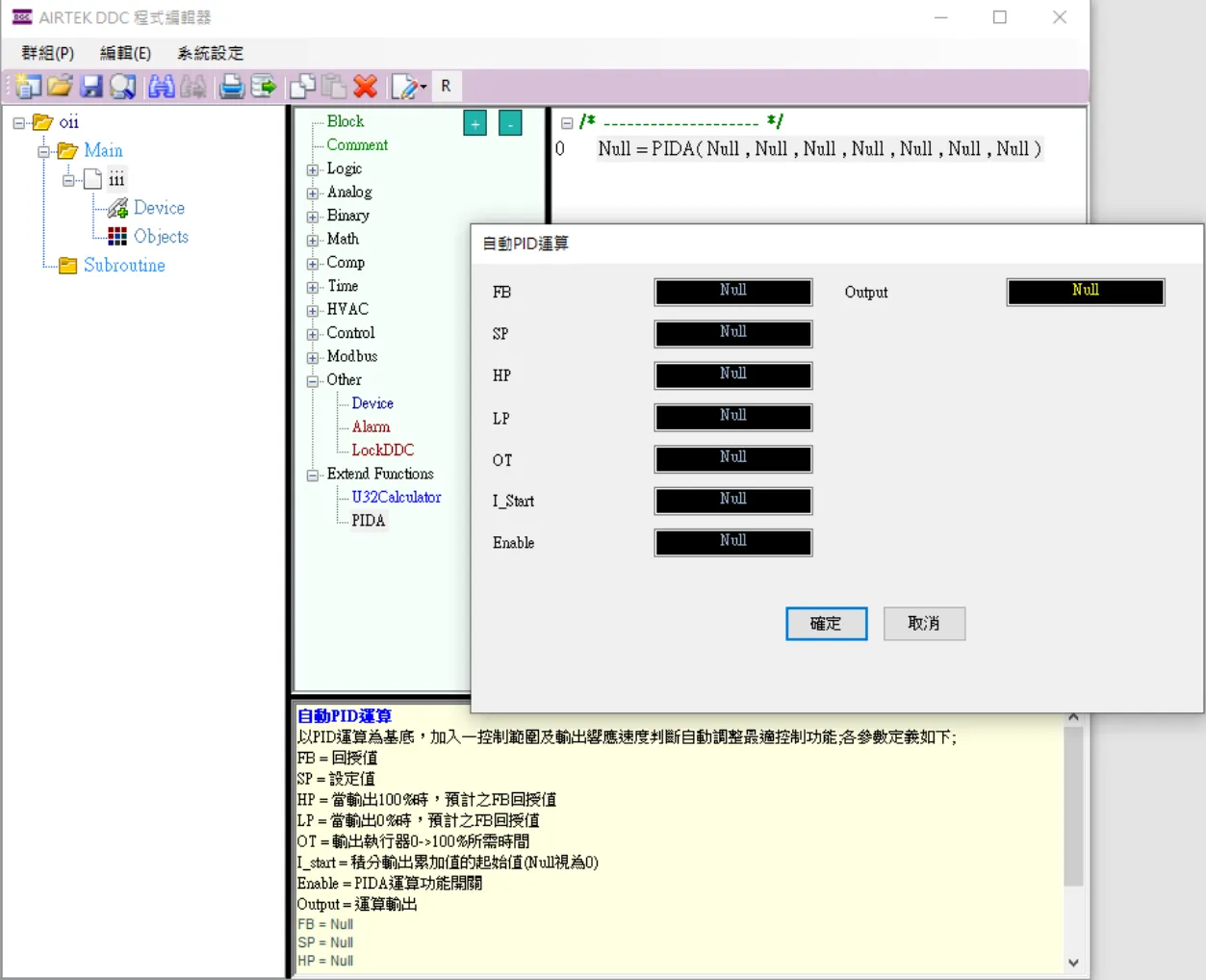

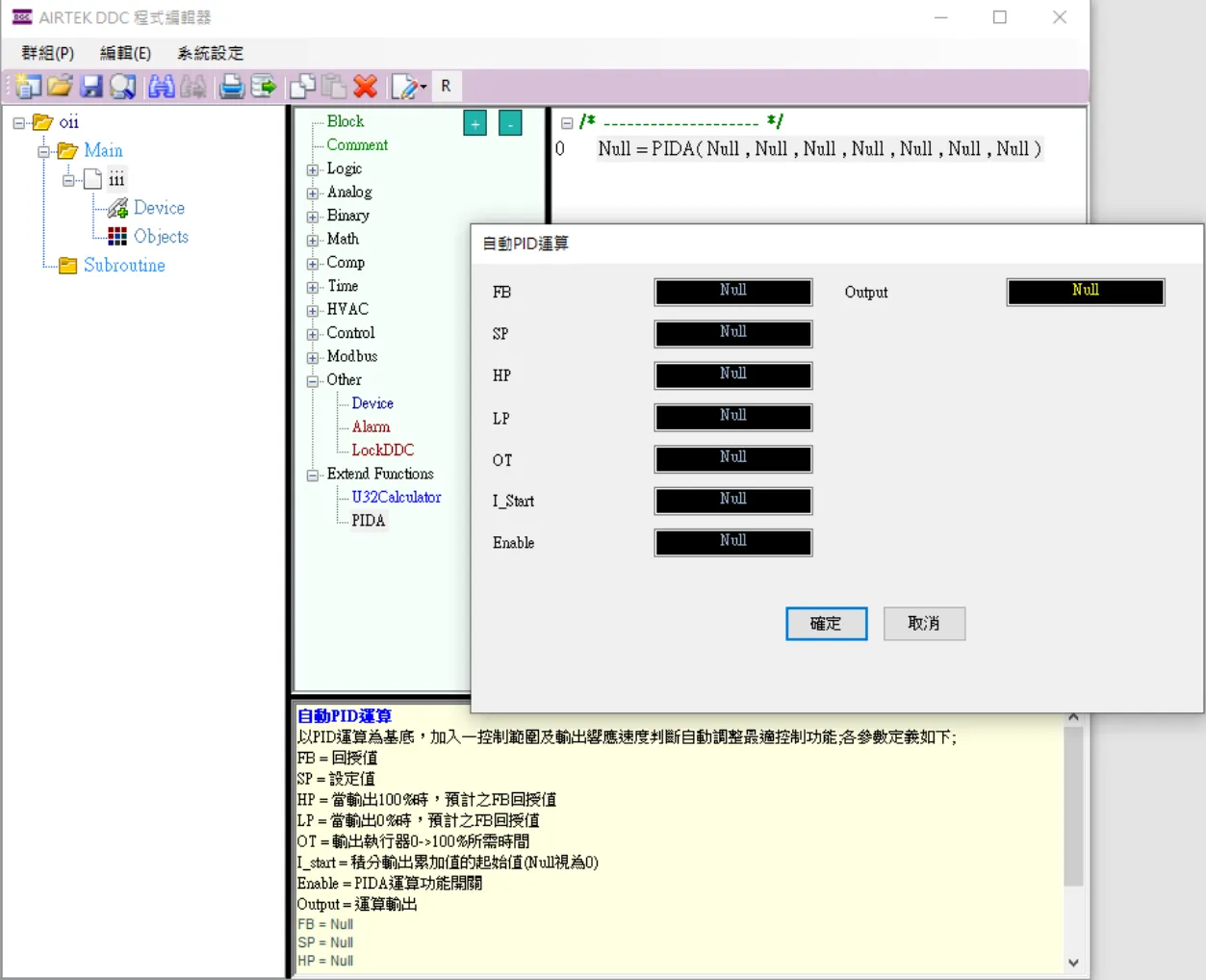

使用時[搭配新DDC editor]提供的[PIA Function]控制器輸入下列參數,即可開始進行控制:

→ 進一步了解使用說明(PDF)

PID控制方法是自動控制中常用的方式,廣泛運用在許多領域,但PID參數需依照控制元件/環境/負載/反饋時間等特性做調整。

大部分的狀況下都需仰賴工程人員的經驗及對控制系統的熟悉度,且若上述的控制要素後續有做較大的改變,則尚需重新調整,因此較大程度的限制了PID控制方法的適用性。

鑑於上述原因,許多控制設備廠商相繼推出了包括[自適應控制]、[自動PID調適]等功能來改善上述狀況。

AIRTEK作為長期研究開發自動化大樓控制的廠商,也常遇到各種包含溫度、壓力、液位、流量、風量等不同控制需求的場合,因此開發了自動調整PID控制(PIDA)功能,使工程師在面對不熟悉、不穩定的控制系統中,也可以簡單地完成穩定、快速的控制需求。

案例實績:

*以下為某醫院案件中的正壓控制測試實例:

案例背景說明:

a. 本控制案例利用變頻器控制風車進行室內正壓控制,變頻器最低為30Hz,最高輸出為60Hz;因此當控制器Output 0%時,仍有30Hz輸出,FB會保持在約250Pa;當控制器Output 100%時,為60Hz輸出,FB會落在約900 pa 左右。

b. 變頻器未做加減速的限制設定,因此從30Hz~60Hz或從60Hz~30Hz,幾乎均可在1個DDC cycle (1秒)內完成,具有及快速的輸出響應。

c. 回授部分非進入輸出控制器的Input點,而是透過BACnet MSTP(RS-485)通訊丟點,理論上有一定機率的FB延遲 (依實際通訊負載狀況)

d. 因屬於偵測壓力,當輸出越大,FB受到氣流擾動而造成的floating會越大。

在本案例中,首先使用一般PI控制,經工程師調適後,給定的Kp、Ki參數及控制結果如下圖:

在監控畫面中可見當設定值由200 pa改為500 pa時,PI控制使用約200秒到達設定點;其中工程師嘗試過調整Kp、Ki參數配置以令PI控制在FB、SP改變時可較快的到達設定值,但因為本案控制背景中具有 [輸出響應快]、[回授遲滯性]、[回授浮動大]等特性,因此若為令控制可較快速到達設定點而調高Kp、Ki參數,都會導致FB在設定點附近造成大幅度擾動的結果,因此經幾次調整後,上述為較適合的Kp、Ki參數設定值。

因PID控制無法取得滿意效果,改用PIDA控制器再測試,依照上述案例背景說明,直接給定:

HP [High FB Point @ 100% output] = 900 //系統回授高點

LP [Low FB Point @ 0% output] = 250 //系統回授低點

OT [Output time of 0% to 100% time required] = 1 //0~100% 輸出行程所需時間

再無增加其他調適動作下,可見當設定值由250 pa 改為 700 pa時,PIA控制器使用約55秒到達設定點穩定狀態,較原先的PID控制方法(經調整過後的最佳參數)之控制響應速度更快。

從上述實例說明PIDA控制功能有下列優點:

* 工程師僅需大致了解系統的0~100%的上下線限及輸出執行器的輸出行程即可設定,無須有PID調適經驗。

* 實際輸出量跟隨輸出命令非線性、且(因通訊)有些微遲滯的情形也可適用

* 系統加載、減載量在不同時間、不同設定點皆會改變的狀況 (反應時間不同)

* 系統FB、SP因單位(公制、英制)修改,加載卸載量變動 (外氣狀況、冰水溫度等)可透過外部程式動態輸入的HP、LP等設定令控制器達到自調整功能,無須因單位改變等狀況重新調適Kp、ki等參數

* 控制方向相反也無須做輸出反向或將FB<->SP對調,控制仍會依照最大/最小值的方向自動進行控制

使用時[搭配新DDC editor]提供的[PIA Function]控制器輸入下列參數,即可開始進行控制:

→ 進一步了解使用說明(PDF)